控制包含对原理、法规要求过程分析、测试方法及策略控制应用,通过对永磁同步电机的基本工作原理变换到选型设计,通过仿真设计校核并通过台架和整车实车测试验证设计目标,验证了系统性能,安全性高,在通过设计对整车目标进行校核的同时,防止过度开发,降低了系统开发成本。

新能源电动汽车因其低速大转矩,高速高功率等特性,带来启动强大的瞬间爆发力的同时,还带来一系列行驶工况的问题,表现在性能、可靠性上,如温升对磁钢的影响,温升对驱动电机功率器件如绝缘栅双极型晶体管(insulated gate bipolar transistor, IGBT)、MOS 管的性能影响到降功率,降电流输出,另外还有一个 NVH 噪声和抖动的问题对驱动系统来说影响主观驾驶舒适性和安全性,同时堵转时对应于驱动PWM的发波影响较大,随机载频及分段频率也是需要标定,通 过合理的应用场景环境匹配发波策略,适用载人和载货等不同负荷类型车辆应用需求,当前国家法规如强检:电动汽车用驱动电机系统技术条件和试验方法也对堵转等范围特性进行了定义概况性要求,但是对堵转细节参数级约束没有具体化,需要企业进行各自的产品特性进行适应性开发和深入的研究来决定,尤其是在满载负载情况下,出现堵转等恶劣的工况,对车辆及人员安全带来挑战,如在城市物流车领域,可能在载荷上比较灵活,如果堵转性能与安全不能匹配,将会直接影响到车辆后溜,带来风险。

单纯的从产品特性应用来看,由于驱动电机的功率器件架构方案不同,存在于 IGBT、MOS 单管和 IGBT 模块方案,其中模块还有半桥和全桥之分,不同的电气架构及布局,带来不同的du/dt 和di/dt,对功率器件堵转性能控制差异带来了挑战,另,在目前如 SiC 的产品及扁线电机及油冷系统的应用极大的提升了温升平衡的能力,提升堵转能力。本文基于设计一款城市物流车峰值功率 60 kw,额定功率 30 kw,堵转目标转矩 200 nm 不低于 5 s,峰值转矩 220 N·m,系统设计,通 过整车动力需求及 Matlab/simulink 建立仿真模型实施策略并通过台架及整车测试并对工况应用进行分析验证。

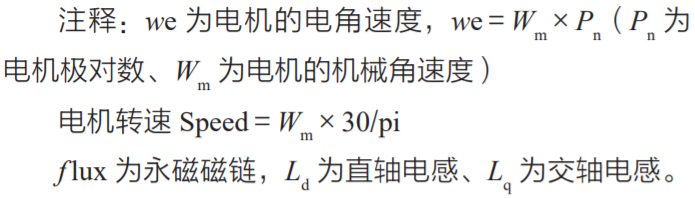

永磁同步电机(permanent magnet synchronous motor,PMSM),其定子绕组通常是由圆线或者扁线组成,转子采用铝铁硼等材料的磁钢实现转子励磁,转子旋转磁场在定子绕组励磁磁场产生了反电动势 EMF,根据PMSM理论控制等效电路有电压平衡方程:

如果堵转时,从功率平衡来考虑,原先运行定转子磁场分别产生,转子感应电流磁场在定子绕组通过反电动势抑制电流增加变成无转子电流感应磁场,定子磁场中电阻及自感包含漏感和励磁电感直接加在堵转后的电压下,堵转前三相驱动是正弦波,一旦堵死后出现零转速,转子的位置被锁定的固定位置上,实现方式通过固定的锁止机构来实现,此时相电流有正弦变成直流波形。

从公式上明显看出,在电压Ui不变的情况下,Is会呈现剧烈的上升,所有电压全部施加到定子绕组电阻上,而且,由于转子位置与电流直接关联,随着最大位置的出现到来,产生最大电流的出现,由于功率器件 IGBT 的热容相对于驱动电机绕组较小,一般会温度爬升较快,会领先驱动电机线包 NTC 温度上升,如不能及时控制系统温度的爬升和平衡,将会导致 IGBT 和驱动电机 NTC 温度超过阈值达到报警而产生降功率,而通常为了应对恶劣工况下降功率一般采用的方法是线性降转矩,直到降为零,在冷却系统工作干预情况下,当温度达到阈值以下,会自动恢复,另,由于驱动电机PWM发波是匹配负载系数进行调节,实现随机载波,根据矢量控制原理,在单位时间内开关频率与产生的能量成正比,因此,一旦触发堵转后,采取降载频,当前在固定位置堵转后,采用定点频率实现发波,发波频率越高,温升上升越高,频率越低,相对开关次数减少,温度上升较慢,但是太低的频率会带来 NVH 的噪声和整车的抖动问题,因此需要进行合理标定及匹配验证。

根据 GBT 18488.2—2015 要求试验,在特定的工装上,将驱动电机转子堵转,驱动电机系统这里包含电机和,工作在实际冷状态下,通过驱动电机为驱动电机施加所需堵转转矩,记录堵转转矩和堵转时间,通过改变驱动电机定子和转子相当位置,沿着圆周方向等分取 5 个堵转点,分布重复以上试验,每次试验前,将驱动电机系统恢复到实际冷状态,堵转时间应相同。由此可见:国标的强制要求驱动系统具备堵转能力,但是具体的堵转转矩点及范围、堵转持续时间及步长没有做定义说明,由产品技术来定义,在开发过程中,可以结合国标试验要求,对转矩进行分段设定,规定堵转转矩点及对应持续时间。

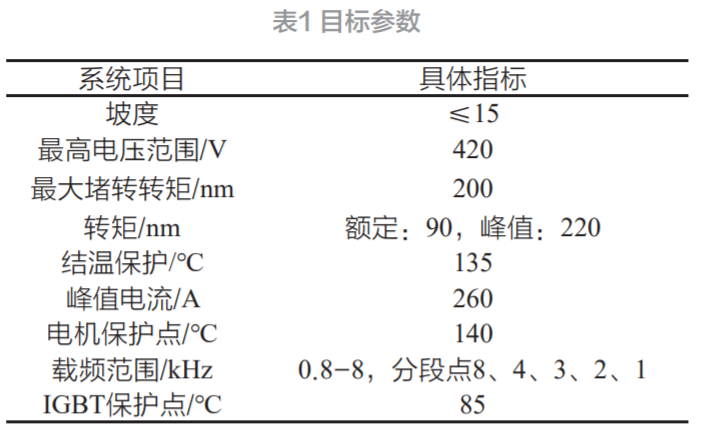

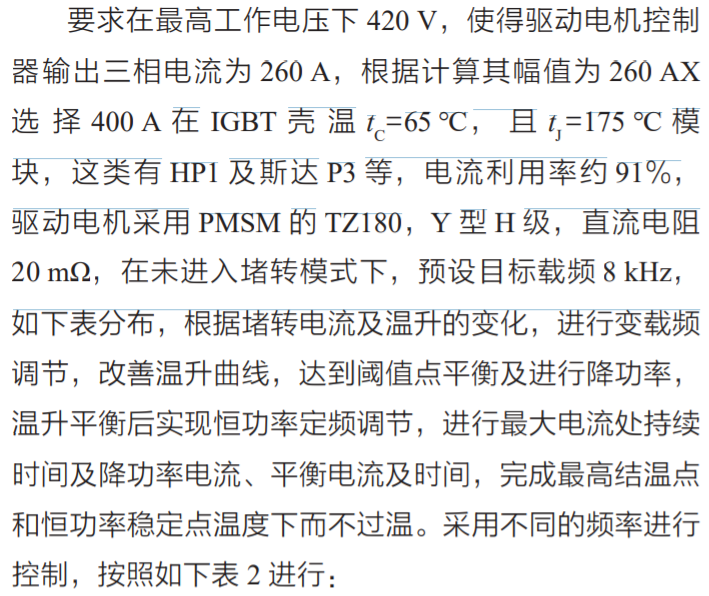

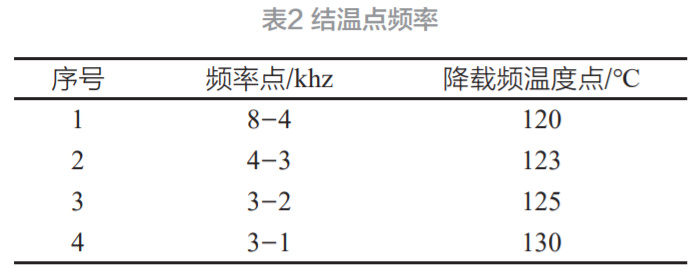

在不同电压下,转子在不同位置时,电机功率器件仍需要响应转矩需求输出更大的电流,以满足堵转请求转矩,尤其在最高工作电压下堵转,对其 IGBT 电流输出能力严苛度要求极高,目标参数如下表 1:

为达到最严苛设计,设置仿真及测试条件在如下条件下:最高工作电压 420 V,进行冷却系统输入水口温度不高于 60 ℃,流量为 10 L/min,通过报文及示波器波形来记录过程数据。基于上述分析,进行相关温度监控,通过与主要目标参数进行确认,根据目标参数进行如下具体策略分析。

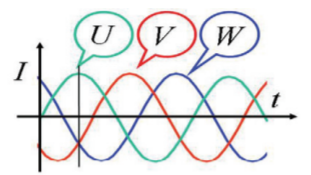

首先对堵转电流进行定义,当且仅当在转子最大位置角度时,获得的堵转电流是称为最大电流,如果此时对应的转矩即为最大堵转转矩,但是此转矩满足目标堵转转矩时,才能满足设计要求,如下图 2,驱动电机三相输出电流正弦波波形分别为 U、V、W 三相,颜色分别为绿色、红色、蓝色,若堵转时首次位置处电流相位处于图 1 黑线纵向位置,可以看出此时 U 相堵转电流为最大值,此时等于 V 和 W 相输出电流大小数值之和,方向与 U 相电流相反。U 相为最大值,且为正值,表示此时堵转在 U 相上桥,电流方向是流出。

在堵转过程中,监测到位置如果不变,则电流也是固定值,因此电流不同,位置也不相同,采用从预设初始目标小电流开始,按照步长逐步增加,进行 U 相桥臂零点处位置角,然后进行转矩请求调节输出电流,通过递增,并当达到峰值电流时的位置,设置标记零点,此时获得的 U 相相电流为有效值,进行转换获得幅值,然后再进行 V 和 W 相标定。

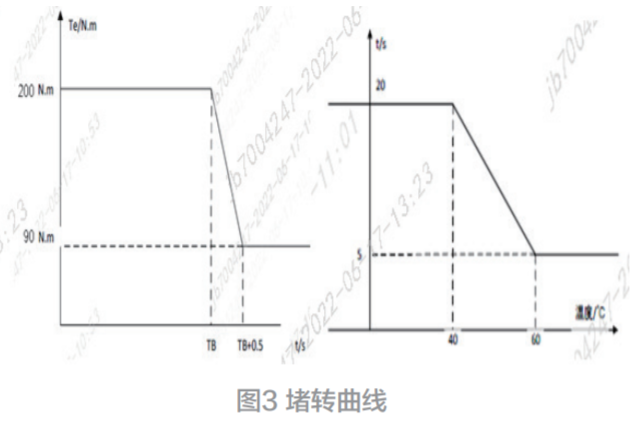

根据执行转矩,数据进行分析,采取从额定转矩作为基本量,在规定的转速范围内,如 20 rpm 以下,系统认为是进入堵转模式,开启响应,计数器开始设置开始,定时时间到,且一直在堵转状态,开始限制扭矩输出,扭矩限制关系,峰值扭矩时能够支持的堵转时间与水温关系较大,水温低时,峰值扭矩可以堵转的时间长,水温高时,峰值扭矩可以堵转的时间短。

当前检测到转矩小于额定转矩 90 nm,如果此时转速大于 20 r/min,则认为未进入堵转模式,不进行计时触发,从当前前一个堵转模式中进行转矩恢复,设置恢复时间如 0.3 s,需标定, IGBT 或电机过温保护与堵转保护独立, IGBT 温度或电机温度超过设定阈值时,也会进入相应保护。

基于计算参数,根据相应的整车策略分解要求,匹配驱动电机及功率器件进行测试优化,对水温要求,及持续转矩值、持续时间进一步分析以优化曲线 IGBT及驱动电机保护参数

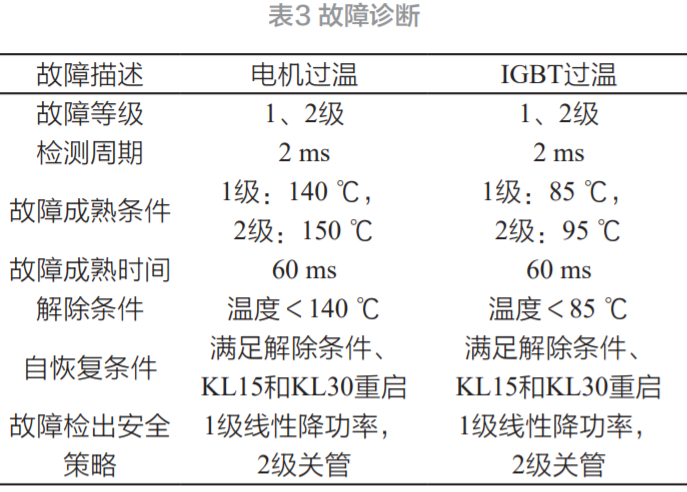

IGBT 温升变化代表电机的温度平衡能力,因此根据整车策略需求进行驱动 IGBT 两级温度进行设计,进行预警降功率、关管保护,保护为进行诊断进行故障代码锁定,按照诊断策略进行恢复,参照中断故障检出处理条件及方法。驱动电机依据本身磁钢牌号性能及 NTC 位置及分布温升进行两级级温度预警降功率、关管停机,如下表 3。

基于设定目标参数及堵转策略进行整车满载质量开展驱动电机转矩坡道驻坡需求的理论计算,通过坡道角度要求,根据整车速比、滚动半径进行坡道受力分析,校核堵转需求,为整车测试提供依据。

G×sinα;在不考虑路面摩擦阻力的情况下,F由电机扭矩平衡;在轮胎半径r= 0.302 m,速比i= 8.5,则电机转矩

在仿真参数基础上进行实际的测试,通过进行台架测试和实车堵转、坡道驻坡测试,建立测试数据库,对理论数据进行校核,确认目标任务是否可以实现。

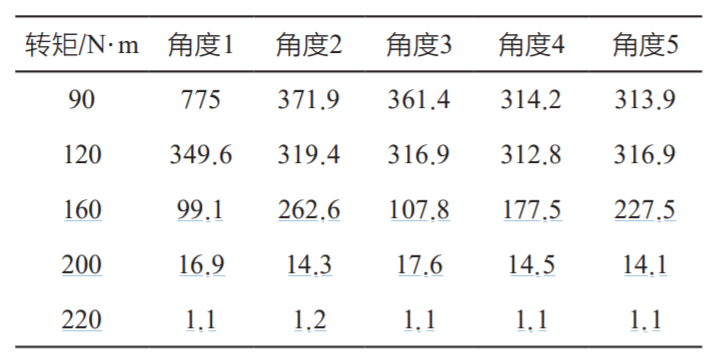

根据目标参数,驱动电机和采用水冷循环,入水温度控制在 60 ℃,在零转速条件下,测试从额定转矩开始,依次为 90、120、160、200 nm、220,测试各个转矩点可堵转的最长时间及此时驱动电机的温度、电机 IGBT 温度、堵转转矩要求不少于 5 s,峰值转矩也即最大输出转矩值进行测试摸底,核对极限能 力,测试数据如下表 4 为 2.4 kHz 测试。

整车在满载情况下(2 680 kg),20% 的坡度 , 此为实际应用场景需求,连续爬坡驻坡,环境温度 45 ℃ 左右;另,也测试在车辆静止时,ready 状态,D 档,手刹拉死,油门从 0-100% 开度,监控报文 MCU 和电机转速和转矩输出值,电驱系统中的电机和 IGBT 温度变化曲线状态限值、三相电流曲线波形和限值,MCU 故障数量和故障等级。5 s 内不允许出现过温、过流,过程记录环境温度,观察车辆有无异常。

从数据来看,堵转时间 5 s;堵转的过程中,上位机监控转矩最高点输出转矩为 160(换算系数对应电机转矩为 180

综合以上目标参数建立并通过测试数据进行校核及保护方案确认,在水温低于 60 ℃ 时可以延长堵转时。